新闻

News

TAB工艺—凸点技术

点击量:1328 日期:2023-09-19 编辑:硅时代

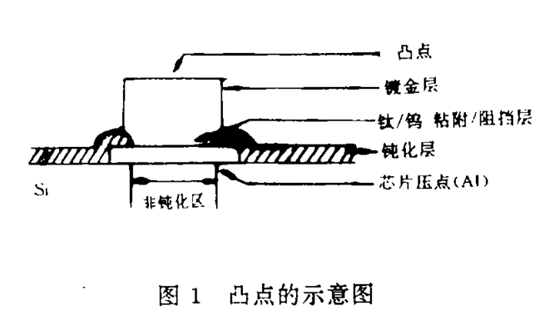

凸点是在芯片压焊区上增加一层较厚的金属作为压焊面。凸点的设计原则一般是,钝化孔小于芯片压焊区金属,而凸点的尺寸应大于钝化孔但小于芯片压焊区金属的面积(如图1)。

这一规则有两个优点:第一,压焊区的金属全部被凸点金属所覆盖,因此不易被腐蚀;第二,在压焊过程中可避免对压焊区周围产生损害。

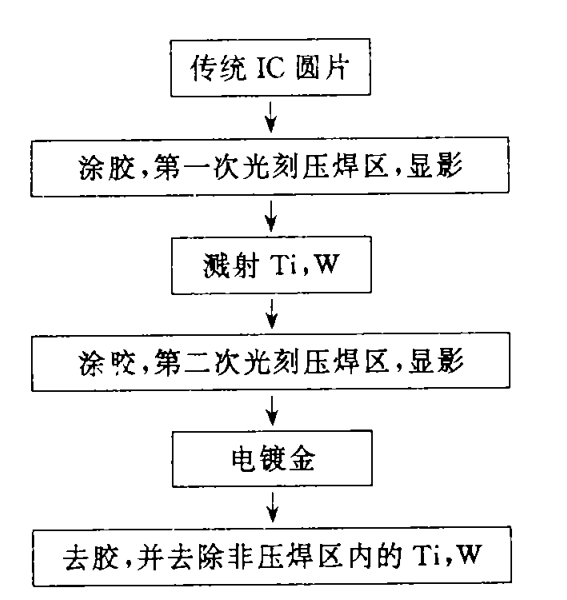

凸点比较典型的结构包括:粘附层,阻挡层和压焊金属层,一般采用钦/钨/金结构(如图1)。制作凸点的工艺流程如下:

涂胶、光刻、显影、去胶、溅射等同传统的集成电路制造工艺是相同的,集成电路制造厂家都具备这些工艺。制作凸点的关键技术是电镀金。

首先在前部加工完了的已钝化的圆片上涂胶,光刻出压焊区,显影后清洗干净并烘干,然后溅射钦和钨,作为粘附/阻挡层,同时作为镀金阶段的一个电极。钦/钨厚度一般为1~2μm,同第一次光刻一样刻出压焊区,显影后清洗并烘干,然后进行电镀金,根据镀槽的大小每次可以同时电镀多个圆片。

镀金工艺要在很好的控制条件下完成,以形成最小的接触电阻和获得一致高度的凸点,镀金凸点的高度一般在20~30μm。群焊情况下对凸点的一致性误差要求较高,而单点焊相对低些。一般情况下要求,在同一芯片上的凸点高度误差在士1%左右;在同一圆片上凸点高度的误差为士5%,在同一镀槽内圆片上凸点高度的误差为士10%。凸点的粘附强度在剥离测试下应大于0.49N。

凸点的形状有两种:一种为蘑菇状凸点,另一种为柱状凸点。如果第二次光刻的胶层较薄,则凸点在沿高度方向生长的同时,也向四周生长,因此形成蘑菇状凸点,而在光刻胶较厚的情况下,由于光刻胶阻止凸点向四周生长而形成柱状凸点。

凸点形成后,为了降低硬度和提高可焊性有时进行热处理,但也可以不做。

公安备案号:苏公网安备32059002006658号

公安备案号:苏公网安备32059002006658号

微特云办公系统 微纳制造 MEMS设计

微特云办公系统 微纳制造 MEMS设计