新闻

News

【MEMS工艺】一文理清碳化硅加工工艺流程

点击量:1852 日期:2024-10-16 编辑:硅时代

碳化硅(SiC)作为第三代半导体材料,凭借其优异的物理和化学特性,在电力电子、航空航天、新能源汽车等领域展现出了巨大的应用潜力。碳化硅晶片的制备,从原料的合成到晶片的清洗封装,是一项复杂而精细的工程,是这一系列高科技应用的基础装。本文将用一篇文章给大家梳理清楚碳化硅晶片的加工工艺流程。

一、原料合成

碳化硅晶片的制备,始于高纯硅粉和高纯碳粉的精准配比。这两种原料,如同构建高楼大厦的基石,其纯度与配比直接决定了最终晶片的品质。在合成过程中,将这两种粉末按一定比例混合后,置于高温环境中进行反应。温度,这个至关重要的因素,被精确控制在2,000℃以上,以确保反应能够充分进行。

高温下,硅粉与碳粉发生化学反应,生成碳化硅颗粒。这一过程,不仅仅是简单的化学结合,更是对原料纯度的极致考验。生成的碳化硅颗粒,经过后续的破碎、清洗等工序,被进一步细化成满足晶体生长要求的高纯度碳化硅微粉。这些微粉,如同种子般,孕育着未来晶体的成长。

二、晶体生长

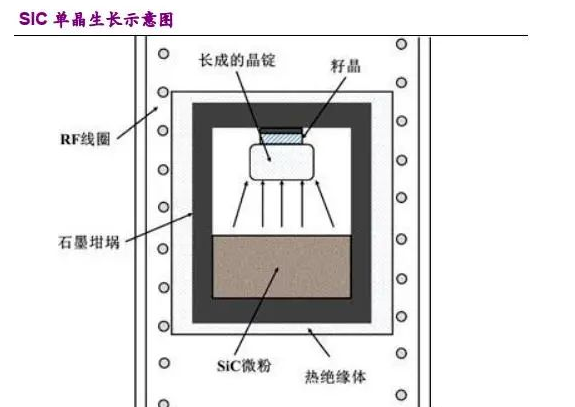

有了高纯度的碳化硅微粉,接下来便是晶体生长的关键步骤。这里,我们采用的是物理气相传输法(PVT法),一种高效且精确的晶体生长技术。

晶体生长炉,这个看似普通的设备,却隐藏着无数科技奥秘。在炉内,高纯碳化硅微粉和籽晶被巧妙地放置在圆柱状密闭的石墨坩埚中,分别位于下部和顶部。通过电磁感应加热,坩埚内的温度迅速攀升至2,000℃以上,形成一个高温环境。

而真正的奥秘在于温度梯度的控制。通过精确调控籽晶处的温度,使其略低于下部微粉处的温度,从而在坩埚内形成了一个轴向的温度梯度。这一温度梯度,如同一位无形的向导,引导着高温下升华形成的Si2C、SiC2、Si等气相物质,沿着温度降低的方向移动,最终在籽晶上结晶形成圆柱状的碳化硅晶锭。

三、晶锭加工

晶锭的生长完成后,接下来便是对其进行加工处理。首先,使用X射线单晶定向仪对晶锭进行定向,确保后续加工的准确性。随后,经过磨平、滚磨等工序,晶锭被加工成标准直径尺寸的碳化硅晶体。这一过程,如同对一块粗糙的玉石进行雕琢,使其逐渐展现出璀璨的光芒。

四、晶体切割

切割,是碳化硅晶体走向晶片的关键一步。在这里,我们采用了多线切割设备,这种设备以其高效、精确的切割能力而闻名。通过多线切割,碳化硅晶体被切割成厚度不超过1mm的薄片。这些薄片,如同蝉翼般轻盈,却蕴含着巨大的能量和潜力。

五、晶片研磨

切割后的晶片,表面往往存在着一定的不平整和粗糙度。为了得到更加完美的晶片,我们采用了金刚石研磨液对其进行研磨处理。通过不同颗粒粒径的金刚石研磨液,晶片的表面逐渐被磨平至所需的平整度和粗糙度。这一过程,如同对一幅画作进行细腻的打磨,使其更加完美无瑕。

六、晶片抛光

抛光,是晶片制备中至关重要的一步。通过机械抛光和化学机械抛光方法的结合,我们得到了表面无损伤的碳化硅抛光片。抛光后的晶片,表面如镜般光滑,反射出耀眼的光芒。这一步骤,不仅提升了晶片的外观品质,更为其后续的应用提供了坚实的保障。

七、晶片检测

为了确保晶片的品质,我们采用了多种先进的检测仪器对其进行全面检测。光学显微镜、X射线衍射仪、原子力显微镜等设备,如同医生的眼睛般,对晶片的微管密度、结晶质量、表面粗糙度、电阻率等各项参数进行精确测量。非接触电阻率测试仪、表面平整度测试仪、表面缺陷综合测试仪等设备,则进一步确保了晶片的翘曲度、弯曲度、厚度变化、表面划痕等参数的合格性。通过这些检测,我们能够准确判定晶片的质量等级,为后续的应用提供有力支持。

八、晶片清洗

清洗,是晶片制备的最后一步。在这一步骤中,我们以清洗药剂和纯水对碳化硅抛光片进行清洗处理,去除其上残留的抛光液等表面沾污物。随后,通过超高纯氮气和甩干机将晶片吹干、甩干。这一过程,如同对一位即将走上舞台的舞者进行最后的装扮,使其以最完美的姿态呈现在世人面前。

清洗完成后,晶片被封装在洁净的片盒内,并在超净室内进行保存,等待着被下游厂商即开即用。

公安备案号:苏公网安备32059002006658号

公安备案号:苏公网安备32059002006658号

微特云办公系统 微纳制造 MEMS设计

微特云办公系统 微纳制造 MEMS设计