新闻

News

金属气密封装的优势与不足详解

点击量:1439 日期:2025-06-02 编辑:硅时代

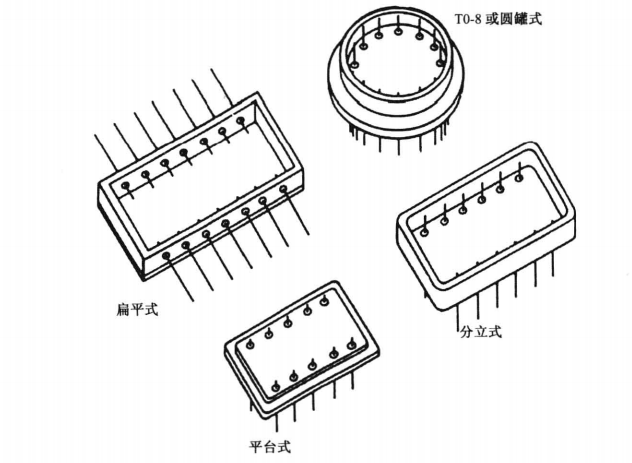

在芯片封装领域,当我们在讨论7nm制程、Chiplet架构时,很少有人注意到这个看似"古老"的封装技术仍在军用航天、汽车电子等领域发挥着不可替代的作用。本文就主要来分析一下金属气密封装的优势与不足详解

一、金属封装的基因密码

金属封装体系的构建,本质上是一场材料特性的博弈。Kovar合金(铁镍钴合金)作为金属封装领域的头号玩家,其成功绝非偶然。这种与玻璃膨胀系数完美匹配的合金(CTE≈5.5×10^-6/℃),在20-300℃温度范围内能与硼硅玻璃保持"热胀冷缩的同步率",就像为电子元器件量身定制。不过这位全能选手也有软肋——17W/m·K的热导率在散热战场略显乏力,这时就需要钼金属缓冲层。厚度仅0.1-0.2mm的钼片,既能通过其高弹性模量(320GPa)化解热应力,又能凭借142W/m·K的热导率构建散热通道。

在追求极致散热的战场,铜基合金上演着变形记。纯铜虽然热导率高达401W/m·K,但170MPa的屈服强度在机械冲击面前如同纸糊一般。工程师们通过添加3%铝或银,在铜基体中形成Kirkendall空洞抑制相,将合金强度提升至350MPa以上,同时保持90%以上的纯铜热导率。这种刚柔并济的合金配方,让铜封装在IGBT模块、激光二极管等大功率器件中大放异彩。

铝合金封装则走的是轻量化特攻路线。7075铝合金凭借1.6g/cm³的密度优势,在航空航天领域独领风骚。但23×10^-6/℃的高热膨胀系数,让它在功率器件封装中不得不与因瓦合金组成"CP"。这种复合结构通过机械互锁设计,在热循环测试中展现出惊人的可靠性,-55℃到125℃的温差冲击下,气密性衰减率仍低于0.5%/千次循环。

二、金属封装的过程

金属封装的制造过程。在百级洁净室内,镀镍基座首先迎来凤凰涅槃——真空钎焊炉内,芯片通过AuSi共晶焊料与基座完成分子级拥抱,280℃的钎焊温度既保证结合强度,又避免热损伤。这时缓冲层起到减震作用,0.15mm厚的钼片通过预应力装配,在热循环中像弹簧般吸收热应力,让硅芯片与金属基座实现和谐共生。

引脚封装环节中,直径0.5mm的针状引脚被精准插入基座孔洞,玻璃绝缘子在450℃下完成液态结合,其粘度随温度变化的曲线必须精准控制在104-106Pa·s范围内,既要保证毛细流动填充微孔,又要避免玻璃料溢出污染焊盘。这个过程的容错率以微米计,稍有不慎就会导致气密性失效。

封盖焊接是决定成败的临门一脚。激光焊接以30J/cm²的能量密度在0.3秒内完成环焊,焊缝熔深达0.8mm,气密性测试泄漏率可低至1×10^-9Pa·m³/s。这种闪电焊接工艺在军用封装中尤为关键,既要抵御-65℃到150℃的极端温差,又要经受15g振动冲击的魔鬼考验。对于需要返修的场景,感应钎焊则以柔性加热曲线实现封盖拆卸,但需要付出气密性等级下降一个量级的代价。

三、金属封装的可靠性验证

金属封装的可靠性验证,堪称电子元器件的极限挑战赛。在温度循环测试中,-65℃到150℃的骤变每小时上演20个轮回。Kovar合金与玻璃封接处的应力变化,通过有限元分析可见:在1000次循环后,最大von Mises应力仍低于材料屈服强度的60%,这解释了其百万级MTBF的可靠性神话。

盐雾试验则模拟海洋环境的化学侵蚀。在5% NaCl溶液、35℃、5%湿度条件下,镀金封装可坚持2000小时无腐蚀,而化学镀镍封装在1000小时后开始出现点蚀。这种差异源于镀层孔隙率的不同——电镀金层的孔隙率可控制在0.1%以下,而化学镀镍层通常在1-3%之间,这微小差异在腐蚀介质中会被无限放大。

最严苛的当属热真空试验,10^-6Pa的真空环境配合125℃烘烤,让材料内部挥发物无所遁形。金属封装在此测试中展现出零释气的优势,而某些塑料封装的气体释放量可达0.1%体积比,这在太空环境中足以导致光学元件表面结雾。

四、传统工艺的现代突围

面对SIP、3D封装等新技术浪潮,金属封装也在演绎"老树新花"的戏码。激光增材制造技术让复杂流道的一次成型成为可能,某型雷达T/R组件通过3D打印水冷通道,将热阻从0.2℃/W降至0.08℃/W。纳米压印技术则在封盖内侧制备出微米级吸光结构,使电磁屏蔽效能从60dB提升至85dB。

在材料创新方面,石墨烯增强金属基复合材料崭露头角。通过在铜基体中分散0.5wt%的石墨烯纳米片,热导率突破500W/m·K的同时,CTE降至14×10^-6/℃,这种"六边形战士"材料已在5G基站功率放大器中实现量产。更令人期待的是形状记忆合金的应用,TiNi基封盖在受损后可自主愈合微裂纹,将返修周期从48小时缩短至2小时。

站在半导体封装技术的十字路口,金属封装用百年发展史证明:没有过时的技术,只有未被挖掘的潜力。

公安备案号:苏公网安备32059002006658号

公安备案号:苏公网安备32059002006658号

微特云办公系统 微纳制造 MEMS设计

微特云办公系统 微纳制造 MEMS设计