新闻

News

C4凸点技术

点击量:1607 日期:2023-08-15 编辑:硅时代

最早的FC晶圆C4凸点制造技术是IBM公司开发的蒸镀工艺,目前最常用的方法是电化学沉积或电镀工艺。

芯片凸点的蒸镀工艺流程如下:将钼掩模板对中至晶圆,在晶圆上蒸镀UBM层后进行焊料的蒸镀,随后移去掩模板,最后通过回流焊使焊料成为光滑的球型。

蒸镀工艺的缺点是蒸镀工艺较低的材料利用率增加了成本,同时蒸镀工艺得到的凸点节距较大,较难应用于细节距芯片。

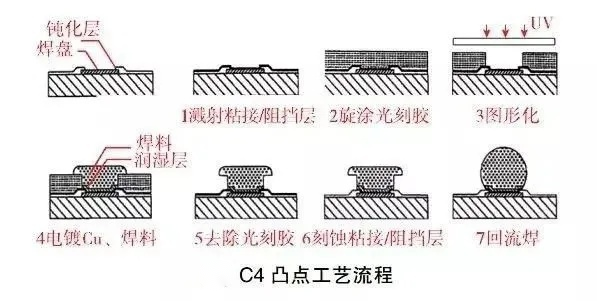

芯片凸点的电化学沉积或电镀工艺如图所示,采用溅射方法沉积UBM,然后在UBM层上涂覆光刻胶,使用掩模板进行紫外线曝光,定义凸点的位置和形状,在凸点位置电镀一层Cu作为润湿层,然后电镀焊料,剥离光刻胶并用过氧化氢或等离子蚀刻去除其他位置多余的UBM,最后对晶圆进行回流,在表面张力的作用下形成光滑的球型C4焊料凸点。

电镀工艺进行焊料凸点制作的成本效益好、良率高、速度快且凸点密度高。焊料还可以通过焊膏的丝网印刷工艺来实现,沉积UBM后,使用自动漏印板或丝网印刷结合精密漏印板,对特制的焊膏进行刮板印刷得到焊料图形,并采用回流焊的方式使焊料凸点变为球型。这种方法虽然成本较低,但是所得凸点的形状粗糙,且无法制作细节距凸点。

焊料凸点的材料可以被分为三种:熔点超过250℃的高温焊料(95%Pb-5%Sn与97%Pb-3%Sn等)、熔点为200℃~250℃的中温焊料(96.5%Sn-3.0%Ag-0.5%Cu,99%Sn-0.3%Ag-0.7%Cu与96.5%Sn-3.5%Ag等)以及熔点低于200℃的低温焊料(37%Pb-63%Sn共晶,42%Sn-58%Bi共晶以及48%Sn-52%In等)。

C4工艺可以达到较薄封装外形和较高引脚密度的要求,且具有电性能优良以及凸点芯片可返修等优点。此外,C4焊料凸点在熔融过程中的表面张力还可以帮助焊料与金属层进行自对准,在一定程度上降低了对沉积精度及贴片精度的要求,一般C4凸点芯片的焊料回流焊凸点节距可以小至50μm。

在进行芯片与基板之间键合的过程中,大多数C4凸点采用的键合方法为回流焊工艺。涂敷助焊剂后,将FC表面向下对齐贴装至底部芯片或基板,进行回流焊。

回流焊工艺过程中,焊料融化并润湿底部芯片或基板的技术层,表面张力作用下FC和底部芯片或基板发生自对准并形成冶金结合。冶金结合的过程即焊料与金属层发生反应生成稳定的IMC的过程,Cu6Sn5与Cu3Sn是键合过程中最常见的IMC,产生于Sn基焊料与Cu发生反应时。

公安备案号:苏公网安备32059002006658号

公安备案号:苏公网安备32059002006658号

微特云办公系统 微纳制造 MEMS设计

微特云办公系统 微纳制造 MEMS设计